Vakuumpakning blev introduceret for mere end 50 år siden og har været i løbende udvikling lige siden. I dag er vakuum eller pakning med modificeret atmosfære den mest almindelige metode til hygiejnisk pakning af fødevarer. Vakuum reducerer aktiviteten af mikroorganismer, der kræver ilt. Under vakuum forbliver fødevareprodukter letfordærvelige i længere tid, selv uden konserveringsmidler. Det lønner sig at se nøje på vakuumforsyningen under drift for at sikre, at pakningen er så energibesparende og omkostningseffektiv som muligt.

Mens den første del af vores artikel drejede sig om det grundlæggende i vakuumgenerering, vil denne diskutere andre parametre, der kan have indflydelse på driftsomkostningerne.

Disse parametre inkluderer:

- Valg af vakuumteknologi

- Installationssted

- Cyklustider og pakkecyklusser

- Kontrol af pakkeprocessen

- Varmeemission/varmegenvinding

- Centraliseret vakuumforsyning

Disse tre typer pakkemaskiner er de vigtigste, der anvendes i fødevareindustrien:

- Kammer pakkemaskiner

- Bakkeforseglings pakkemaskiner

- Termoformende pakkemaskiner

I alle typer pakkemaskiner evakuerer vakuumpumperne pakkekamrene til det ønskede vakuumniveau, som for eksempel i tilfælde af fersk kød er mellem 2 og 10 mbar.

Emballage i modificeret atmosfære evakueres normalt kun til et vakuumniveau på 100 til 300 mbar. Ved termoformende pakkemaskiner skal der yderligere genereres vakuum til dannelsen af bundfilmen. Et vakuumniveau mellem 100 og 250 mbar er også tilstrækkeligt til dette formål.

Vakuumpumper

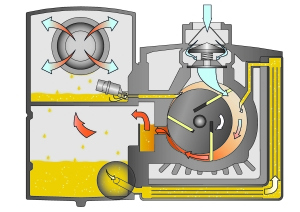

De vakuumgeneratorer, der oftest anvendes, er oliesmurte lamelvakuumpumper (fig. 1).

Fig. 1: Lamelvakuumpumpe til vakuumpakning af fødevare

De er standarden til denne applikation takket være kontinuerlig udvikling og optimering.

De er kendetegnet ved deres robusthed og pålidelighed. Et internt oliekredsløb giver høj driftssikkerhed, høje vakuumniveauer (0,1 mbar = 99,99 procent), høj vanddamptolerance og en selvrensende effekt (fig. 2). Disse fordele modvejes af behovet for regelmæssig service og et begrænset hastighedsreguleringsområde.

Fig. 2: Funktionsprincip for en lamelvakuumpumpe

Skruevakuumpumper blev oprindeligt udviklet til applikationer indenfor semicon industrien, der kræver lave ultimative tryk såvel som en fungerende væskefri kompression.

De har fordelen ved lavere serviceomkostninger og mulighed for hastighedskontrol (frekvensstyring). På grund af den lave tolerancegrad samt der ingen beskyttelses oliefilm er, er skruevakuumpumper mindre robuste med hensyn til indtrængning af mediet. Derfor bruges skruevakuumpumper kun lejlighedsvis til vakuumpakning. Der findes også skruevakuumpumper, hvis skrueprofil er baseret på det enkle design fra en kompressor. Disse er ikke optimeret til at skabe vakuum og når ikke det ultimative tryk, der kræves til pakning. Denne ulempe kan kompenseres for ved at integrerer en intern cirkulerende oliesmøring og drift ved meget høje hastigheder. I dette tilfælde gælder de store fordele ved en skruevakuumpumpe – minimal service og oliefri kompression – ikke længere.

Drift ved høj hastighed kan også have en negativ virkning på holdbarheden.

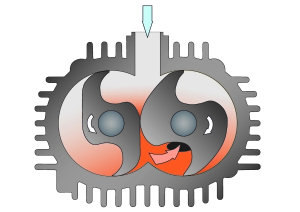

På samme måde som skruevakuumpumpen er klovakuumpumpen tørtløbende og kræver ingen driftsvæsker (fig 3). Men i de relevante størrelser opnår det kun en ultimativt tryk på 100 til 150 mbar. Dette betyder, at det ikke er egnet til hele vakuumpakningsprocessen, men snarere kun til pakning i en modificeret atmosfære og til dannelse af bundfilmen i termoformningsmaskiner. I disse applikationer fungerer klovakuumpumper næsten vedligeholdelsesfrie og ekstremt energieffektive.

Den oliesmurte vakuumpumpe er derfor stadig den anbefalede vakuumgenerator til vakuumpakning i de fleste tilfælde.

Fig. 3: Driftsprincip for en klovakuumpumpe

Installationssted

Mindre pakkemaskiner har indvendige lamelvakuumpumper. Når det kommer til større pakkemaskiner, kan vakuumpumperne også installeres uden for pakkemaskiner og forbindes til maskinen via rør eller slanger. I princippet spiller afstanden mellem vakuumpumpen og pakkemaskiner eller pakkekammeret en vigtig rolle med hensyn til effektivitet. Dette skyldes, at vakuumpumpen ikke kun skal evakuere pakkekammeret, men også røret fra kammeret til vakuumpumpen. Jo længere røret er, jo længere tid tager evakueringsprocessen.

Imidlertid genererer rør med mindre diametre højere strømningstab, hvilket igen øger evakueringstiden. I praksis er det ikke ualmindeligt at opleve forkert designet rør og store tab på mere end 50 procent med hensyn til pumpehastighed. Disse tab kompenseres ofte igennem en større vakuumpumpe. På den ene side er dette kun muligt i begrænset omfang af fysiske årsager. På den anden side er overdrevet energiforbrug uundgåelig med en pseudoløsning som denne.

Cyklustider og pakkecyklusser

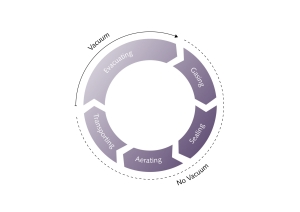

Det er optimalt at opnå de kortest mulige cyklustider og derfor hurtige pakkecyklusser. Evakueringstiden udgør ca. 30 procent af pakkecyklussen for termoformningsmaskiner og ca. 80 procent i dobbeltkammermaskiner (fig. 4). Man kunne udlede, at vakuumpumpen unødigt er i drift i løbet af 20 til 70 procent af cyklussen, og at dette viser, at der er potentiale for at spare energi ved kun at tænde og slukke for vakuumpumpen til evakuering af pakkekammeret. Denne proces giver ingen mening med hensyn til energi, fordi vakuumpumpen bruger den største mængde elektricitet i opstartsfasen. Derudover vil en motor, der tændes og slukkes flere gange i minuttet, blive overophedet og svigte meget hurtigt. Frekvensstyring er heller ikke en fornuftig mulighed. Det reagerer for langsomt, og energiforbruget i fasen mellem inaktiv tilstand og fuld kapacitet er højere, end når vakuumpumpen kører med konstant hastighed. Frekvensstyring kan kun være effektiv i relativt lange pakkecyklusser.

Fig. 4: Pakkecyklus

Desuden, at betjene vakuumpumpen permanent og synkront har en anden fordel: Selvom vakuumpumpen ikke evakuerer under pakkecyklussen, opretholder den stadig vakuumet i røret op til ventilen foran vakuumkammeret. Dette betyder, at vakuumet ikke behøver at opbygges på ny hver gang ventilen åbnes. Dette hjælper med at minimere evakueringstiden.

Vakuumpumpen bruger store mængder elektricitet under opstartsfasen. Dette er også tilfældet, hvis vakuumpumpens motor kører uden for dens optimale hastighed f.eks. ved frekvensstyring.

Kontrol af pakkeprocessen

Kontrolenheden til pakkemaskinen skal også være ansvarlig for vakuumpumpe, hvilket gør det muligt at koordinere dem optimalt. På denne måde kan du f.eks. undgå, at vakuumpumpen forbliver i drift, selv når der ikke pakkes noget. Kontrolenheden leveres normalt af producenten af pakkemaskinen. Hvis der anvendes forskellige pakkestørrelser i en maskine, kan cyklustiderne variere betydeligt. For at arbejde på den mest energieffektive måde, skal kontrolsystemet registrere pakketrykket og dermed kontrollere pakkeprocessen.

Dette kontrolsystem reagerer endda på forskellige produktbelastninger.

Varmeemission/varmegenvinding

Motor og vakuumpumpe genererer varme under drift og frigiver den i det omkringliggende miljø. Disse varmeemissioner belaster det indre klima. I lokaler med aircondition skal varmeenergien fra vakuumpumperne kompenseres for, ved hjælp af klimaanlægget. Spildvarmen kræver derfor yderligere energi til køling. På den på den anden side kan spildvarmen også forhindres ved hjælp af en varmeveksler. En anden mulighed er også at bruge spildvarmen fra vakuumpumperne til opvarmnings formål. Det er for eksempel muligt at bruge en olie-vand varmeveksler til at genvinde en stor del af spildvarmen som varmeenergi. En olie-vand varmeveksler kan bruges til at genvinde og bruge 50-70 procent af motorens energiforbrug som varmeenergi. Tommelfingerreglen for balancen mellem krav til spildvarme og køling er:

Der kræves et kilowatt ekstra køleenergi til tre kilowatt spildvarme fra vakuumpumpen.

Centraliseret vakuumforsyning

Processer der involverer et større antal pakkemaskiner, har et tilsvarende stor vakuum krav. Hvis en produktion overstiger et bestemt niveau, kan den centraliserede vakuumforsyning være den mest effektive løsning. De mulige energibesparelser skal derefter vejes mod investeringsomkostningerne. Centrale vakuumsystemer (fig. 5) er designet præcist til den respektive anvendelse af vakuumspecialister og kan tilbyde mange fordele:

Samlet omkostningseffektivitet

Ikke alle pakkemaskiner kræver en separat vakuumpumpe. Afhængig af systemdesignet kan antallet af vakuumpumper reduceres betydeligt såvel som omkostninger til indkøb, energiforbrug og service. Eksisterende vakuumpumper kan integreres i et system (se eksemplet i slutningen af afsnittet).

Energibesparelser genereret af et efterspørgselsstyret styresystem

Den uundgåelige udsving i vakuumbehovet for de enkelte maskiner er udjævnet.

Det samlede output kan reguleres permanent tæt på eller inden for effektivitetsområdet.

Det betyder, at der er betydelige energibesparelser – nogle gange på mere end 50 procent.

Krav til varmegenvinding/køling

Da systemerne er installeret i et separat rum, overføres der ikke spildvarme til produktions- eller pakkeområder med aircondition. Der er derfor ikke behov for yderligere køling for at kompensere for spildvarmen i områder med aircondition. På samme tid, kan spildvarmen bruges effektivt. Begge effekter har en betydelig indflydelse på energi- og Co2-balancen i den samlede drift.

Driftssikkerhed

Når der serviceres en vakuumpumpe, tændes en anden vakuumpumpe automatisk i et centralt vakuumsystem. Dette forhindrer nedetid, tab af ydelse og produktivitet.

Korte cyklustider, højt ydelsesniveau

Rørsystemet mellem den centrale vakuumgenereringsenhed og pakkemaskinerne bruges som en vakuumbuffer. Det er også muligt at installere yderligere buffertanke i vakuumkammeret uden problemer. Dette betyder, at det ønskede vakuumvolumen i pakningskammeret er umiddelbart tilgængeligt til enhver tid.

Dette garanterer hurtigst mulig evakuering af emballagen og resulterer i maksimal cyklusydelse.

Let vedligeholdelse

Da det centrale vakuumsystem er installeret uden for produktions- eller pakkeområdet, kan det serviceres under drift. Mens den ene vakuumpumpe serviceres, fortsætter de andre med at køre – så der er ingen nedetid.

Servicepersonalet behøver derved ikke at komme ind i de hygiejnisk følsomme områder.

Fuldautomatisk drift

Kontinuerlig procesovervågning er muligt, takket være det efterspørgselsstyrede styresystem og forbindelsen til processtyringssystemet. Definerede målværdier overholdes automatisk.

Fig. 5: Centralt vakuumsystem i et slagteri

Resumé

For at optimere effektiviteten af vakuumgenerering skal der tages hensyn til adskillige faktorer og egenskaberne ved hver vakuumteknologi. Kombinationer af vakuumpumper eller centralisering af vakuumforsyningen repræsenterer ofte den bedste løsning til at levere det krævede vakuum i procescyklussen med det laveste energiforbrug.

Da vakuumpumper uundgåeligt også genererer varme, spiller aspekterne af yderligere kølekrav og varmegenvinding en vigtig rolle, når man overvejer effektivitet. Det er derfor absolut nødvendigt at se på hele processen og tilpasse vakuumteknologien til den specifikke proces for at implementere den mest effektive vakuumgenerering muligt.

Desværre er der ikke en universel løsning til hver enkelt proces.

Vil du høre mere om dit nergibesparelsespotentiale i vakuumforsyning, kan du kontakte Busch.

Du kan også skrive dig op til Buschs nyhedsbrev eller følge dem på LinkedIn.