Medicoat AG selskabet har nu leverede verdens største Vakuum Plasmasprøjtning (VPS) coating system til et amerikansk forskningsinstitut. VPS er en coating proces, hvor overflader kan coates via en plasmaforstærket procedure under vakuum. Dette giver overfladerne visse egenskaber, som det normalt ikke har. Med et vakuumkammer volumen på 19.000 liter, er dette ikke kun det største VPS-system, men også det første system hvor Medicoat har arbejdet med tørtløbende vakuum teknologi fra Busch, hvor de har anvendt COBRA skruevakuumpumper

Medicoat AG har behandlet forskellige coatingprocesser i Schweiz i 30 år. På fabrikken i Magenwil, Schweiz, fungerer Medicoat som en kontraktleverandør og tilbyde sine kunder forskellige coatings ved hjælp af termisk sprøjtning. Hovedsagelig er deres ekspertise indenfor VPS coating, APS coating (Atmosfærisk Plasmasprøjtning) og HVOF coating (Høj hastigheds oxygen brændstof).

Medicoat bruger den ekspertise, de har opnået i mange år indenfor komplekse coatingprocesser, når de bygger deres egne coating systemer. I Wohlen, Schweiz ligger fabrikken som producerer termiske sprøjteanlæg. VPS coatingsystemer samt APS og HVOF systemer er designet og bygget der. Medicoats store styrke er, de fremstiller efter de specifikke krav fra deres respektive kunder og bygger coatingsystemer skræddersyet til dem. I fremstillingsprocessen, er størrelsen af proceskammeret, gasstrømmen, vakuumforsyningen samt styring og afkøling individuelt designet.

Oprindeligt arbejdede Medicoat primært indenfor medicinsk teknologi og brugte VPS-processen til at skabe biokompatible coatings til implantater, som giver de bedste betingelser for vækst i knogleceller. Sidenhen begyndte Medicoat at tilbyde coatingsystemer til andre felter, eksempelvis coating af turbineblade, da processen giver høj modstandsdygtighed mod gaskorrosion ved høje temperaturer. Medicoat AG beskæftiger i dag 70 medarbejdere i Magenwil og Wohlen. 95 procent af alle fremstillede systemer eksporteres.

Den teknologisk krævende VPS-systems coatingproces kræver et dobbeltvægget vandkølet vakuumkammer. De dele, der skal coates, lægges indeni og derefter er kammeret lukket.

Vakuumsystemet evakuerer kammeret, til et tryk på 0,08 millibarer. Dette sikrer, at ilt i atmosfæren og vanddampen på delene, er fuldstændigt evakueret og ikke kan påvirke delene. Dette skaber også betingelserne for at generere en meget ren gasatmosfære.

Derefter skylles kammeret med argon, ved et tryk på 100 millibarer og evakueres derefter yderligere til 1 millibar.

Det er først nu, at den egentlige coating proces begynder, når gasblandingen tilsættes, og plasmabrænderen er tændt. Denne proces tilpasses i hvert tilfælde til den enkelte coating og materialet. coatingen kan hovedsagelig påvirkes af energi tilføjelsen, anvendte gasser og gasblandinger, temperatur, coatingtid og ved trykniveauet i de enkelte processtrin.

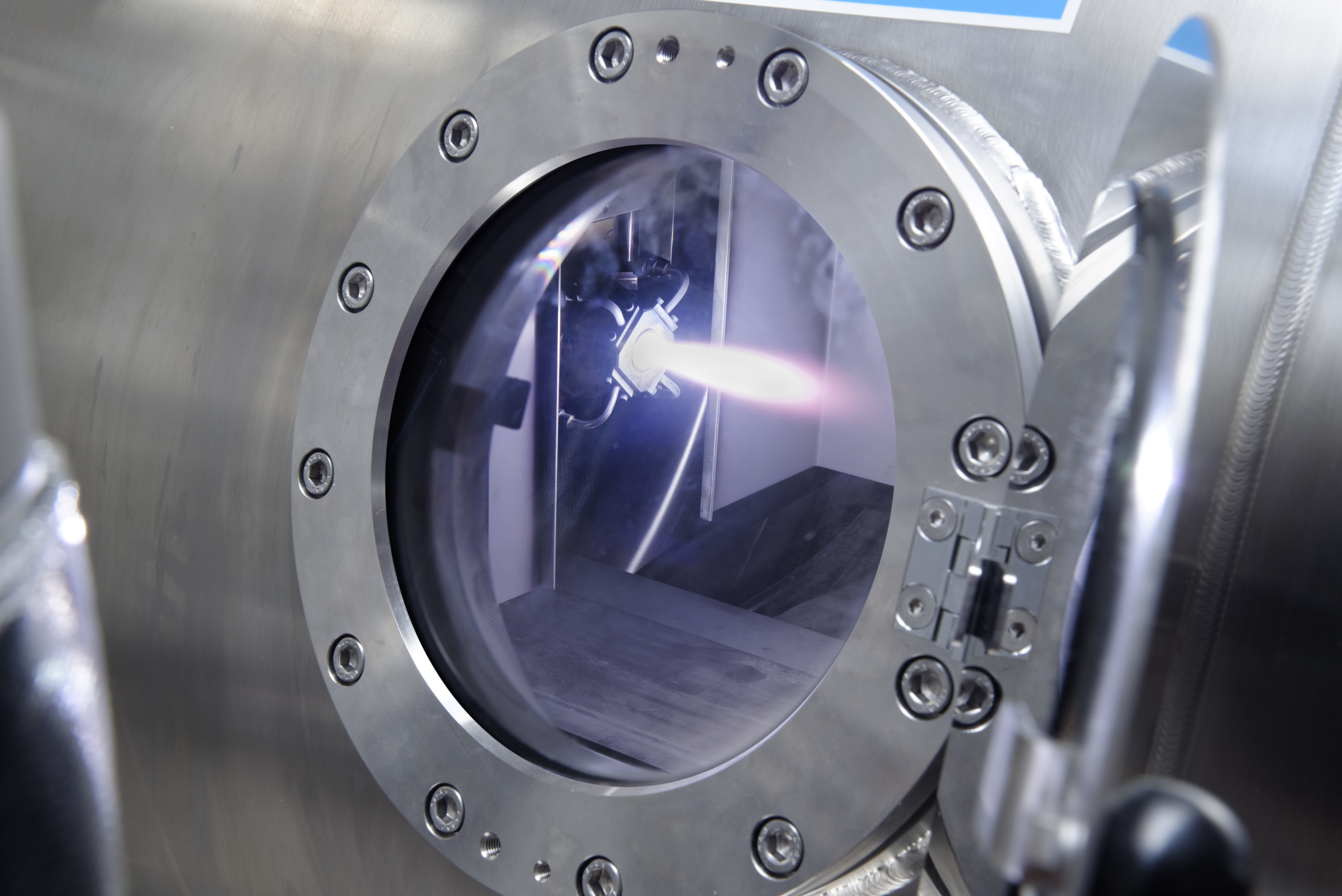

Plasmaen skaber en elektrisk lysbue, som overfører energi til den del, der skal coates. Sprøjtepulveret blandes i ”gasstrålen”, og bliver til flydende dråber, i et temperaturområde over 20.000°C, de komprimeres og sprøjtes på overfladen. En robot i vakuumkammeret bevæger plasmabrænderen under denne proces (fig. 1) og sikrer, at alle dele sprøjtes jævnt. Hele coatingprocessen tager cirka 30 minutter. Det største coatingsystem, som Medicoat har bygget, består af et vakuumkammer på 2,2 meter i diameter og en længde på fire meter. Plasmabrænderen arbejder med en strøm på 3.000 ampere i stedet for de 1.700 til 2.000 ampere, som normalt anvendes i mindre systemer.

Medicoat afprøver nu, nye metoder med den anvendte vakuumteknologi. Fordi vedligeholdelse af visse trykniveauer er ekstremt vigtigt for kundens coatingproces, besluttede projektleder Christian Specht at anvende frekvensstyrede COBRA skruevakuumpumper som bagpumper til vakuumsystemet (figur 2). Vakuumsystemet er opstillet i tre trin. I hvert trin består den af to Puma vakuum boostere, der ”for” komprimerer den evakuerede luft og procesgassen og derefter overfører den til yderligere to Puma vakuum boostere, der arbejder i parallel.

Som følge heraf foregår alt kompression, inden gasblandingen komprimeres yderligere i begge COBRA skruevakuumpumper for således at opnå det ultimative tryk i systemet.

Størrelsen af de anvendte boostere bestemmes efter, at der kan opnås en pumpes hastighed på 12.000 kubikmeter i timen. Vakuumsystemet er i stand til hurtigt at opnå det nødvendige tryk for den indledende evakuering af 0,08 millibarer i vakuumkammeret, men kan arbejde i alle trykområder op til 900 millibarer og nøjagtigt opretholde det ønskede sætpunkt for processen.

Ud over det frekvensstyrede drev har COBRA skruevakuumpumper også den fordel, at de er vandkølet. Dette betyder, at driftstemperaturen kan indstilles, eller nedbringes til et temperaturområde, der forhindrer procesgas i at kondensere i vakuumpumpen.

Begge COBRA skruevakuumpumper er forbundet til VPS coatingsystemets kølevandssystem. Dette forsyner hele systemet med ioniseret kølevand. Takket være vandkøling er der ingen varmeudslip overhovedet. COBRA skruevakuumpumper arbejder med en helt tør proces. Det betyder, at de ikke kræver drift væsker i kompressionskammeret, som kan blandes med procesgasen.

Medicoat har arbejdet med Busch indenfor vakuumteknologi i 25 år, og de designer hvert vakuumsystem sammen. Under processen er det vigtigt for projektleder Christian Specht at Busch kan sikre kompetent, hurtig og ukompliceret konsultation på stedet med sin schweiziske Busch AG virksomhed i Magden i kantonen Aargau. Det er vigtigt for ham, at Busch har et globalt servicenetværk i 42 lande. De anbefaler derfor, at alle deres kunder samarbejder med Busch, og indgår en vedligeholdelseskontrakt, når de installerer et nyt coatingsystem.Dette sikrer hurtig pålidelig service over hele verden. Indtil nu har Medicoat hovedsagelig brugt vakuumsystemer, der arbejdede med R5 lamelvakuumpumper som bagpumper til dets coatingsystemer.

Christian Specht mener, at disse oliesmurte vakuumpumper er ekstremt pålidelige og robuste komponenter i hans systemer. På grund af designet kan R5 lamelvakuumpumper kun anvende frekvensstyring inden for et begrænset interval, så det var ikke muligt at anvende denne vakuumteknologi til de største VPS coatingsystem.